新聞資訊

行業資訊

2016年度藥品檢查報告

來源:CDFA發布時間:2017-06-08點擊:7331次

前言

核查中心全年組織開展藥品注冊生產現場檢查、藥品GMP認證檢查、GMP跟蹤檢查、飛行檢查、進口藥品境外生產現場檢查、流通檢查以及觀察檢查共計434項。

第一節 藥品注冊生產現場檢查

一、檢查基本情況

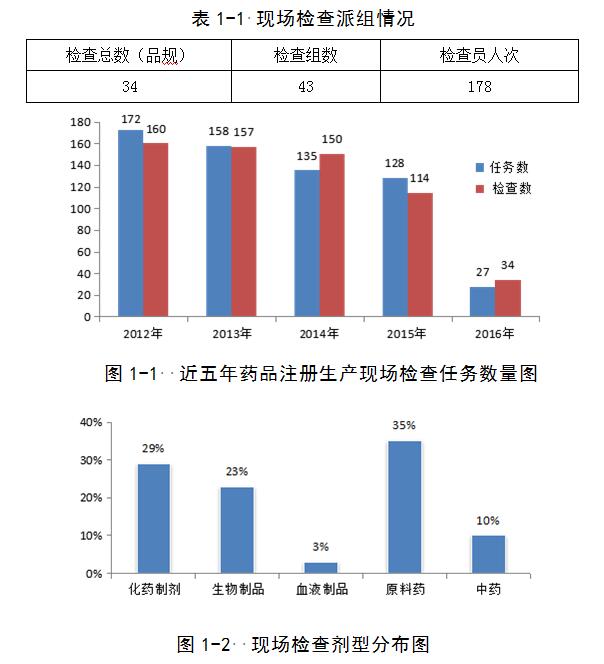

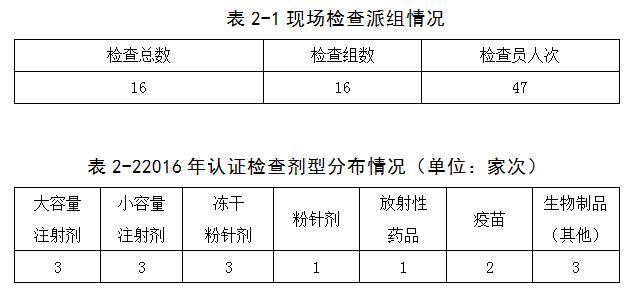

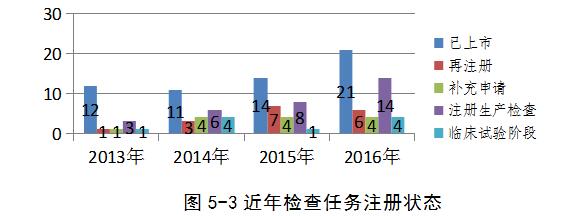

2016年共收到29個檢查任務(包括多階段檢查),21個來自總局藥品審評中心(以下簡稱“藥審中心”),8個有因檢查任務。共派出43個檢查組178人次對34個品規進行了現場檢查;完成現場檢查報告42個,其中通過34個,占81%;不通過及企業主動撤回注冊申請的8個,占19%。

二、發現主要問題

在2016年的現場檢查中,個別企業的數據無法溯源、申報資料不真實等數據可靠性問題仍然突出,同時發現工藝驗證不充分、生產工藝不穩定、生產工藝或參數與核定的不一致等問題。

具體情況如下:

(一)數據可靠性問題

1.檢驗數據不能溯源。沒有按規定留樣并進行穩定性考察。現場檢查未見檢查品種試制樣品的留樣和穩定性試驗留樣,也不能提供相應記錄。

2.批生產記錄不真實、不完整,與申報資料不符。

(二)工藝驗證不充分,生產工藝不穩定

品種的工藝驗證不充分,企業在動態生產時,出現嚴重偏差、批量生產收率與驗證批次的偏離較大、生產設備控制系統不穩定、生產線的部分設備不能完全滿足現有生產要求。

(三)生產工藝或關鍵工藝參數、內包材與核定內容不一致,未進行研究評估

1.生產工藝與核定的/申報的生產工藝不一致。

2.關鍵工藝參數與核定的/申報的生產工藝不一致。

3.內包材生產商與注冊申報不一致,企業未進行對比研究。

(四)未進行必要的偏差調查

動態生產中出現重大異常情況時,個別企業調查不充分,找不到根本原因。某化學原料藥工藝驗證三批和動態生產批結果顯示,4批成品收率差距較大,企業沒有分析查找原因。

第二節 藥品GMP認證檢查

一、檢查基本情況

依據國家食品藥品監督管理總局關于“未通過藥品生產質量管理規范(2010年修訂)認證企業停止生產和下放無菌藥品認證有關事宜的公告(2015年第285號)”的精神,自2016年1月1日起,國家食品藥品監督管理總局不再受理藥品GMP認證申請。對于已經受理的認證申請,繼續組織完成現場檢查和審核發證。

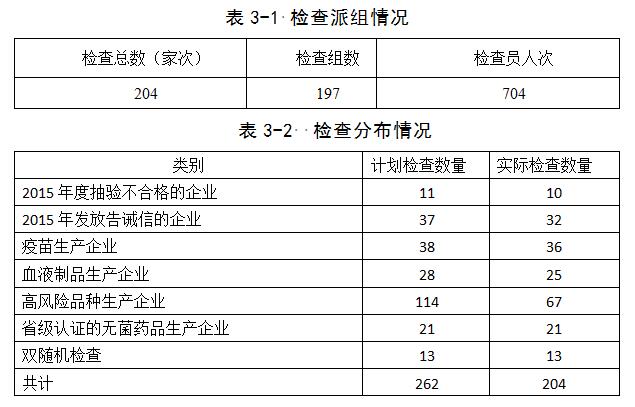

鑒于上述情況,2016年全年共安排檢查16家,接收現場檢查報告16份,完成審核件14份,其中12家藥品生產企業通過藥品GMP認證檢查,2家藥品生產企業未通過藥品GMP認證檢查,發出告誡信的企業5家;另有兩家企業其GMP認證檢查雖然結束,但因尚未拿到相關注冊批準證明性文件,認證程序暫停。

申請認證的劑型包括大容量注射劑3家次、小容量注射劑3家次、凍干粉針劑3家次、粉針劑1家次、放射性藥品1家次、疫苗類產品2家次、其他類生物制品3家次。

二、發現主要問題

發現220條缺陷,包括主要缺陷23項,一般缺陷197項。其中質量控制與質量保證方面41項,文件管理方面缺陷32項,機構與人員方面缺陷24項,設備方面缺陷23項,確認與驗證方面缺陷21項。與2015年檢查發現缺陷的分布基本一致。

本年度認證檢查的兩家體外診斷試劑生產企業,結果均為不通過,主要問題如下:

(一)質量管理體系方面。質量管理體系不能有效運行,無法保證產品的生產和質量要求;人員流動性大,專業人員欠缺,培訓不到位,無法滿足日常生產質量管理要求;文件可操作性不強,數據記錄不完整;相關變更沒有按照變更程序進行變更控制。

(二)確認與驗證工作方面。未對所有申請GMP認證的產品進行工藝驗證,對公用設備設施的清潔驗證工作不到位;部分驗證記錄不完整;部分再驗證工作未按要求開展等。

第三節 藥品GMP跟蹤檢查

一、檢查基本情況

2016年核查中心公告跟蹤檢查計劃215家,共計228家次。其中停產、長期不生產等企業58家次,其余170家次全部進行了檢查。另外,對省級認證的無菌藥品生產企業21家進行跟蹤檢查,雙隨機檢查13家。全年共完成跟蹤檢查204家次。

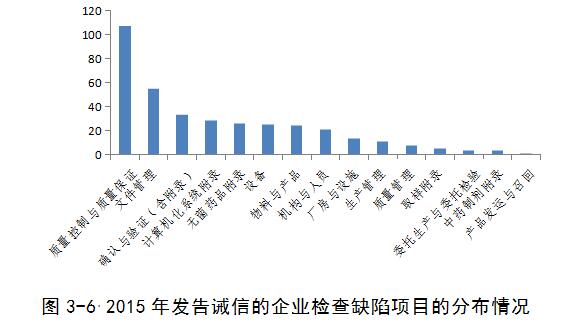

跟蹤檢查不通過的企業有12家,占6.1%,發告誡信的企業有59家,占29.6%。

在檢查不通過的12家企業中,2015年度抽驗不合格的企業有5家,雙隨機檢查的企業4家,胞磷膽堿鈉注射劑生產企業2家,骨肽注射劑生產企業1家。

(一)2015年度質量公告品種抽查情況

共對10家企業進行了跟蹤檢查,其中5家檢查不通過,占50%,另對4家企業發放告誡信。

(二)雙隨機檢查

為落實國務院創新事中、事后監管的要求,按照總局統一部署,藥品雙隨機檢查系統于2016年12月首次運行,采取分層雙隨機的方法對選出的13家企業開展了跟蹤檢查,包括化學制劑3個、原料藥2個、中藥8個,分布在9個省。共有4家企業檢查不通過,通過率僅69%,另對3家企業發告誡信。

(三)疫苗生產企業

對獲得藥品GMP證書的38家疫苗生產企業列入2016年跟蹤檢查計劃,除1家因藥品生產許可證和藥品GMP證書于2014年收回、1家因2015年申請變更生產地址藥品GMP證書未拿到沒有執行檢查外,共對36家疫苗生產企業進行了跟蹤檢查。檢查結果全部通過,共對7家企業發告誡信。其中一家企業因變更分析檢測器,檢查組現場初步認為屬嚴重缺陷,后期專家研討認為變更前后的檢測器方法原理一致,質量風險較低,要求企業開展進一步的方法學對比驗證,降為主要缺陷。總體來說,疫苗生產質量風險可控,生產企業的生產和質量管理較規范。

(四)血液制品生產企業

26家血液制品生產企業列入2016年跟蹤檢查計劃,共對25家血液制品企業開展跟蹤檢查,另有1家企業因停產整改未進行檢查。檢查結果全部通過,共對4家企業發告誡信。總體來說,我國血液制品生產質量風險可控,生產企業的生產和質量管理較規范,對個別企業仍需加強監管力度。

(五)2015年發告誡信的企業

共對2015年發告誡信的32家企業進行了跟蹤檢查,盡管企業基本符合要求,但仍對14家企業再次發告誡信。

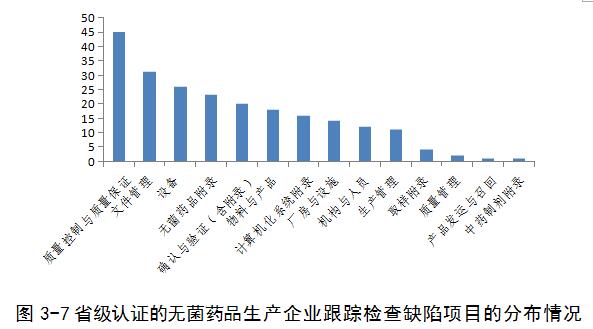

(六)認證下放后,對省級認證的無菌藥品生產企業抽查情況

共抽查省級認證的無菌藥品生產企業21家,全部通過,對其中6家企業發告誡信。通過抽查,省局認證檢查的尺度總體把握嚴格,各地平穩承接了下放的認證檢查職能。

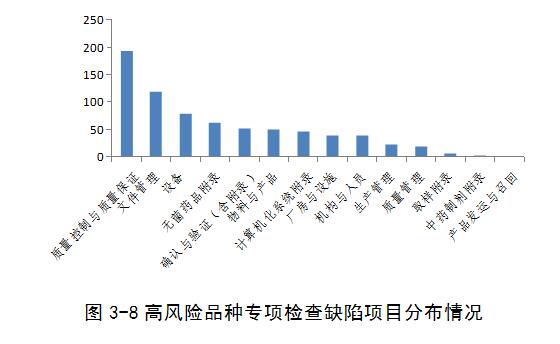

(七)高風險品種的專項檢查

本年度重點對骨肽、果糖二磷酸鈉、胞磷膽堿鈉等三個產品的注射劑進行了跟蹤檢查,計劃進行114家次的高風險品種專項檢查,其中有47家因企業未通過藥品GMP(2010年修訂)認證、品種長期停產、批準文號轉移等原因未進行檢查,實際檢查67家次。1家骨肽注射劑生產企業和2家胞磷膽堿鈉注射劑生產企業不通過,對21家企業發告誡信。

二、發現的主要問題

(一)總體情況

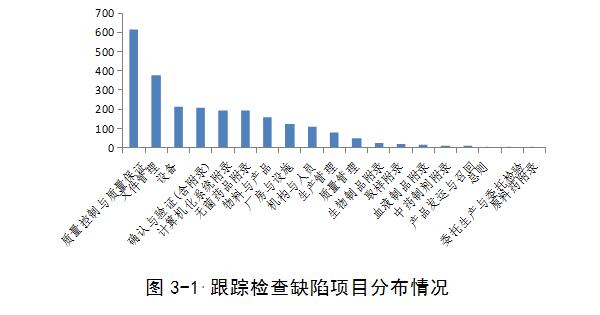

204家次檢查共發現2260條缺陷項,其中嚴重缺陷22項,主要缺陷212項,一般缺陷2026項,與2015年GMP認證、跟蹤檢查相比嚴重缺陷數目有所增加。

在高風險品種專項檢查的企業中品種長期停產或未通過藥品GMP(2010年修訂)認證的現象比較突出,檢查發現的一些共性問題如下:

1.個別存在生產工藝與注冊工藝不一致問題。

2.數據可靠性問題仍然存在,包括偽造生產記錄,檢驗記錄中套用圖譜、擅自修改數據問題,生產、設備、物料記錄中相關內容不符等問題。

3.工藝驗證不充分,特別是變更生產批量后未進行工藝驗證的問題較多。

4.數據管理的規范性問題突出,主要體現在系統權限設置、審計追蹤功能、文件和數據的修改及刪除權限等未進行控制,以及對刪除數據和選擇使用的數據沒有合理控制和解釋。

5.計算機化系統、確認和驗證兩個附錄的實施情況與法規要求存在一定差距,發現問題較多。

6.對偏差和變更的管理較薄弱,主要體現在對發生的偏差不能有效識別并記錄,對變更缺少必要的評估和驗證。

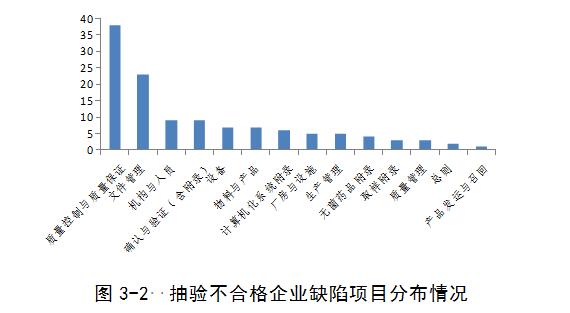

(二)2015年度抽驗不合格的企業

檢查10家企業共發現嚴重缺陷11項,主要缺陷27項,一般缺陷84項。

發現的主要問題包括:生產工藝與注冊工藝不一致,數據可靠性問題,工藝驗證問題。

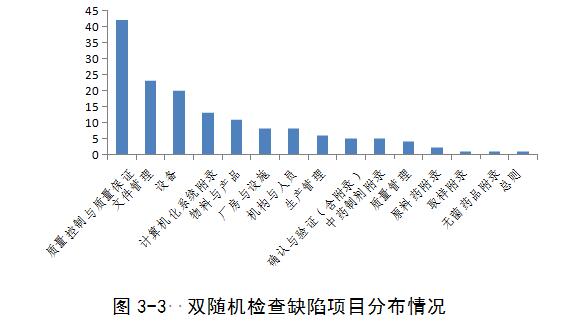

(三)雙隨機檢查

發現嚴重缺陷5項,主要缺陷24項,一般缺陷123項。

發現的主要問題包括:偽造記錄,產品存在質量安全隱患,數據可靠性問題,工藝驗證存在問題,物料管理不規范,存在污染、混淆和差錯風險,清潔不徹底,不能有效防止污染和交叉污染。

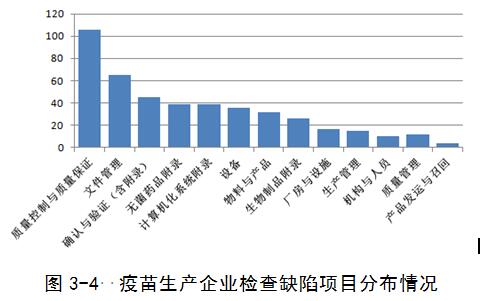

(四)疫苗生產企業

發現主要缺陷38項,一般缺陷383項。

發現的主要問題包括:

1設備方面。注射用水制備系統進入注射水儲罐的不銹鋼管路閥門到制水機之間過長。

2.物料與產品方面。成品不合格品銷毀記錄有待細化;個別貨位卡缺失;未建立生產用的菌毒種主種子全基因序列的背景資料。

3.文件管理方面。個別文件規定不夠具體、操作性不強,文件規定的內容與實際稍有出入;個別記錄內容不全面;批生產記錄設計內容不合理,實際操作時填寫容易造成不及時。

4.質量控制與質量保證方面

(1)質量實驗室管理:未向接受委托檢驗的機構索取必要的檢驗數據和圖譜。

(2)偏差處理:企業偏差處理相關文件的培訓、執行不到位;個別偏差未能及時啟動調查;少數偏差原因分析和糾正預防措施不到位,對偏差可能引起的對產品質量的潛在影響沒有充分評估。

(3)變更控制:變更未按變更流程處理并申報注冊補充申請。對某些變更沒有進行評估或評估不充分。

(4)供應商管理:對關鍵物料供應商的審計內容有待細化,供應商審計內容針對性有待提高。

(5)產品質量回顧:應按品種分別進行年度質量回顧,且回顧中對CAPA有效性分析不足;年度產品質量回顧分析報告分析內容可進一步細化。

5.計算機化系統。企業制定了計算機化系統管理的文件制度,但并未完全按照制度分類進行管理,對現有條件不符合文件的情形,未采取有效措施降低風險;質量檢驗室HPLC檢測設備登錄界面權限設置要求需細化。

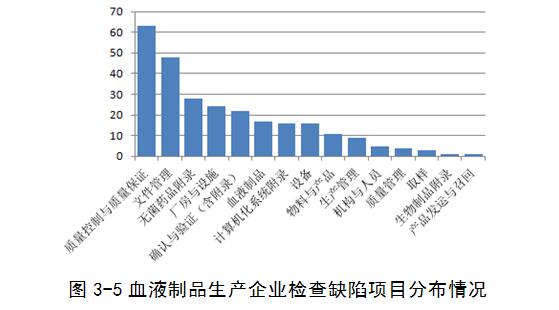

(五)血液制品生產企業

共檢查25家企業,發現嚴重缺陷0項,主要缺陷13項,一般缺陷241項。

發現的主要問題:

1.機構與人員方面,對部分崗位操作人員培訓欠缺。

2.廠房與設施方面,存在不能有效控制污染和交叉污染的可能。

3.設備方面。部分設備校準未覆蓋實際使用范圍;部分檢驗用儀器設備未定期校準或校準不充分,記錄不完善;部分設備標識不全。

4.物料與產品方面。價撥冷沉淀標簽中信息不充分,標簽未固定。

5.確認與驗證方面。培養基模擬灌裝實驗未明確干預要求、剔除標準等具體要求。

6.文件管理方面。工藝規程、操作程序等文件內容不具體,規定不規范。記錄存在不及時填寫、填寫不全面等不規范行為。

7.生產管理方面。滅活前加入的辛酸鈉溶液,缺少微生物的控制措施;未對沉降碟在A級層流下的放置時間進行確認。

8.質量控制與質量保證方面

(1)質控實驗室管理:檢品收發臺賬記錄內容不完整,未記錄中間品、半成品檢驗樣品的接收信息;未對外購的用于環境監測的平皿培養基進行檢測;無菌試驗未按藥典設置陰性對照;

(2)產品穩定性考察:中間產品制定了效期,但缺少持續穩定性考察或驗證數據支持;

(3)變更控制:變更控制管理不到位。對部分變更沒有進行評估或評估不充分;

(4)偏差處理:個別偏差未能及時啟動調查;部分偏差調查及糾正和預防措施不充分;

(5)供應商管理:冷沉淀價撥供應商未納入企業合格供應商目錄;

(6)產品質量回顧:某些信息未納入年度產品質量回顧中;

(7)產品發運與召回:對批簽發樣品的發運方式未進行規定;

(8)計算機化系統:計算機化系統的管理文件不完善。QC實驗室部分儀器設備無審計追蹤功能;某些電子數據導入電腦打印后均沒有保存和備份;系統未設置不同層級訪問權限,存在數據和系統被修改風險。

(六)2015年發告誡信的企業

檢查32家企業共發現嚴重缺陷2項,主要缺陷32項,一般缺陷328項。

發現的主要問題包括:數據可靠性問題,未對偏差進行記錄和調查,無菌保障存在不足,相關確認與驗證工作不夠充分。

(七)省級認證的無菌藥品生產企業

檢查21家企業共發現嚴重缺陷0項,主要缺陷15項,一般缺陷209項。

發現的主要問題表現在:小容量注射劑共線生產風險評估不充分;僅對單品種進行清潔驗證,未對企業所有品種進行清潔風險評估;部分檢驗記錄內容不完整;尚未開展計算機化系統的驗證和審計工作;物料管理不當,存在混淆、差錯風險等。

(八)高風險品種的專項檢查

檢查61家企業共發現嚴重缺陷3項,主要缺陷64項,一般缺陷658項。

發現的主要問題如下:

1.骨肽注射液

(1)從肉制品公司購入的前腿骨,未按規定采購、驗收。物料到貨后,未按SOP索取、核對供應商出具的檢驗報告;驗收時,未索取豬四肢骨冷鏈運輸溫度監測記錄。

(2)復方骨肽原溶液的病毒滅活未經驗證;對豬四肢骨提取后存放時間、復方骨肽注射液從灌封到滅菌開始的時間沒有驗證數據支持。

(3)持續穩定性考察方案未對活性指標及相關的安全性指標加以規定及檢驗,如:過敏實驗、熱原、異常毒性等。

2.果糖二磷酸鈉注射液

果糖二磷酸鈉企業內控標準中微生物限度標準未按中國藥典2015年版相應規定進行修訂;用于果糖二磷酸鈉原料藥含量測定用的復合酶試劑超過保質期后,仍用于原料藥的含量測定。

3.胞磷膽堿鈉注射液

某企業胞磷膽堿鈉原料藥內控標準制定不合理,未參照原料藥生產企業質量標準增加甲苯殘留的項目。某企業胞磷膽堿鈉注射液未分別對不同廠家的原料進行分開工藝驗證;未提供胞磷膽堿鈉注射液除菌過濾器相容性試驗的相容性試驗資料。

第四節 藥品飛行檢查

一、基本情況

2016年共接收總局飛檢任務45次,完成并上報結果的藥品GMP飛行檢查39家次,其他于2017年開展。已上報結果的39家次中,涉及北京、江蘇、廣東等20個省(市),共包括9家生化藥品生產企業、20家中藥生產企業、9家普通化學藥品生產企業及1家血液制品生產企業。

2016年的飛行檢查任務中來自總局藥化監管司的任務33件,來自總局藥化注冊司等司局的任務共計6件。總局藥化監管司的任務占比約85%,是飛行檢查任務的主要來源。39次飛行檢查中中藥占全部飛行檢查工作的51%,普通化學藥品和生化藥品各占23%。2016年飛行檢查共有21家藥品生產檢查不通過,占比約54%。其中有14家企業被建議收回藥品GMP證書,10家企業被建議立案調查,7家企業的問題產品被責令召回。在藥品GMP飛行檢查中,中藥和生化藥品發現的問題較多。總局已經依法依規對飛行檢查中發現的問題進行了處理。

二、發現的主要問題

(一)中藥類企業發現的主要問題

2016年針對中藥類生產企業,共派出18個檢查組66人次對20家企業進行了飛行檢查,其中涉及信訪舉報的7家企業,人工牛黃生產企業3家企業,含牛黃類產品7家企業,探索性研究檢驗發現問題3家企業,中藥飲片1家企業。

20家中藥類生產企業的飛行檢查,其中12家企業不符合藥品GMP要求,對3家企業的有關問題移交省局處理,對1家企業發出了告誡信,1家企業無相關生產,符合要求的有3家企業。

1.中成藥生產企業

(1)擅自改變工藝問題較為突出。

中成藥口服制劑為降低生產成本,擅自改變前處理、提取工藝的現象還是一個比較突出的問題。本年度因探索性檢驗發現問題開展飛行檢查的,均是企業將處方中部分應提取的中藥材不按工藝規程進行提取,而是粉碎后直接投料。

(2)中藥材、中藥飲片物料管理混亂。

個別中成藥生產企業,為應對各級藥品監督管理部門的監督檢查,編造倉庫物料臺賬和出入庫記錄,根據中成藥的生產量倒推出中藥材的使用量,并按需用量編造物料臺賬。

(3)對購入的中藥材、中藥飲片不能嚴格全檢,且數據可靠性存在問題。

傳統中成藥生產企業產品品種多,涉及的中藥材、中藥飲片品種也多,由于配置的精密分析儀器和QC人員與生產規模不相適應,不能保證購入的中藥材和中藥飲片批批全檢,造成對部分批次中藥材、中藥飲片不進行全檢,或者采用一圖多用的行為應對檢查。

2.人工牛黃

部分企業不能按照藥品GMP要求組織生產,尤其是對人工牛黃上游產業鏈供應商審計和管理要求嚴重不足,供應商的加工場所衛生環境惡劣,原材料來源無法溯源,加工過程不可控。主要問題包括:(1)供應商管理環節薄弱;(2)微生物限度檢查結果真實性存疑;(3)未納入質量保證體系。

3.中藥飲片

購進中藥材或炮制后產品的含量檢測問題突出,染色、增重問題時有發生,批生產記錄真實性存疑。主要問題包括:(1)批生產記錄不真實;(2)涉嫌外購飲片進行分裝、銷售;(3)數據可靠性問題。

(二)生化藥品

1.“單唾液酸四已糖神經節苷酯鈉”的檢查

2016年共檢查4家“單唾液酸四已糖神經節苷酯鈉”生產企業,發現其在原料質量和供應商管理方面存在一定的風險。主要問題包括:

(1)供應商管理有待提高,企業對供應商的管理不能保證有效的追溯性。

(2)對原料冷鏈運輸監控的電子數據管理不夠。

2.“注射用促肝細胞生長素”的檢查

2016年共檢查4家“注射用促肝細胞生長素”生產企業,其中2家企業被收回《藥品GMP證書》,對另外2家企業發出了告誡信。主要問題包括:(1)編造記錄文件;(2)數據可靠性問題;(3)與注冊生產工藝不一致;(4)無法有效保證肝臟原料的質量。

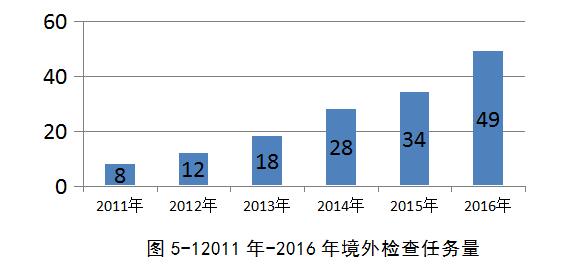

第五節 進口藥品境外檢查

一、檢查基本情況

(一)年度檢查任務概況

按照總局《關于執行2016年度進口藥品境外生產現場檢查計劃的函》等文件要求。2016年度境外任務共計49個。

1.2016年檢查任務涉及19個國家。其中歐洲、北美等地區品種數量居多,藥品質量地域性風險高的印度、越南等國家的檢查品種也占一定比例,同時增加對南美地區和澳洲地區檢查力度。

2.遵循檢查服務于審評審批的原則,兼顧已上市產品安全要求,在審品種檢查比例增大,申報臨床、申報生產、再注冊和補充申請階段產品均納入檢查范圍,已上市產品檢查的原因主要為口岸質量檢驗問題,增加不良反應監測風險較高品種。

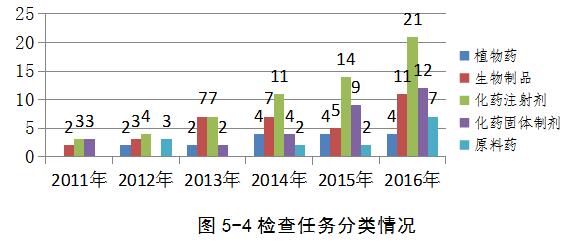

3.檢查任務顯現品種全面、劑型廣泛等特點,并加大對化學藥品制劑的延伸檢查力度。涉及化學藥品40個,含注射劑、固體制劑、植入劑、鼻噴劑等,其中生化藥3個,延伸檢查原料藥6個;疫苗、血液制品、治療用生物制品11個;植物藥4個。

(二)2016年檢查執行情況

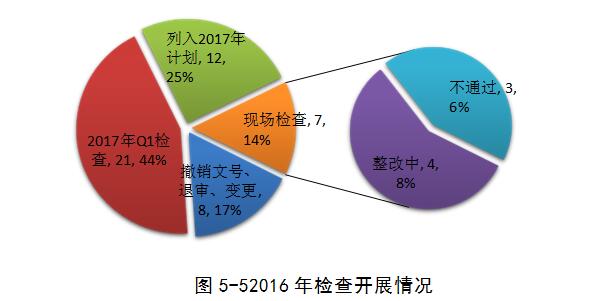

由于年中總局工作安排,重新調整了2016年境外檢查計劃時間,生產企業排產變化導致2016年共完成15個品種檢查任務,其中赴現場檢查7個品種,3個品種不通過,占檢查數量的42%;8個品種在檢查組織期間,企業主動撤銷品種進口注冊證,或被退審等,占年度總計劃的17%。另21個品種由于企業排產原因,于2017年第一季度完成檢查,剩余12個品種,因企業無法在2017年第一季度接受檢查,已納入2017年境外檢查計劃。

二、境外檢查發現的主要問題

已檢查的7個品種中,3個品種不通過,不通過率較往年有所提高。檢查共發現缺陷117項,其中嚴重缺陷3項,主要缺陷18項。問題主要集中在質量控制與質量保證、物料系統、變更管理等方面;嚴重缺陷主要為生產工藝一致性以及數據可靠性問題。對境外發現的問題都依法依規進行處理。

主要及嚴重問題如下:

1.實際生產工藝、生產場地等與注冊申報不一致,重大變更等情況未向我國進行申報卻已執行。

2.數據可靠性存在重大問題,嚴重影響產品質量。

3.非現場檢查處理品種數量增多。

第六節 藥品流通檢查

一、檢查基本情況

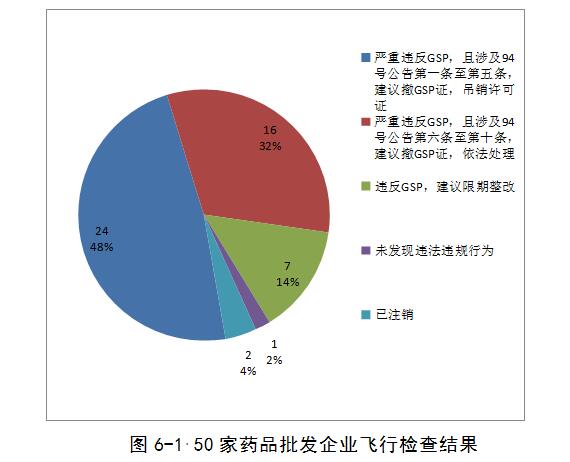

2016年度,國家食品藥品監督管理總局對藥品流通領域違法經營行為開展了集中整治,通過企業自查整改,省局監督檢查,總局實施飛檢等方式進一步整頓和規范藥品流通秩序,嚴厲打擊違法經營行為。全年共組織3批,對50家藥品批發企業進行了檢查。飛行檢查結果由總局對外進行公告。

檢查組依據《總局關于整治藥品流通領域違法經營行為的公告》(2016年第94號)以及《藥品經營質量管理規范》對相關企業進行了飛行檢查。結果發現,藥品流通企業存在的違法違規行為較為普遍,情況如下。

二、發現主要問題

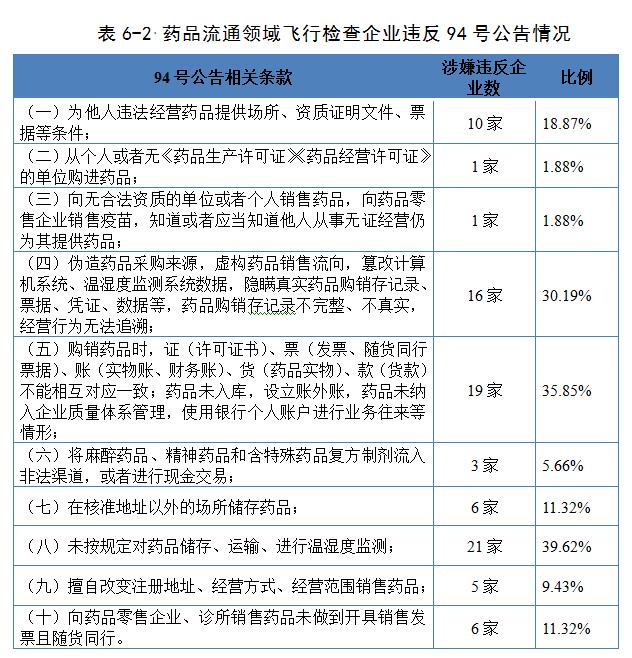

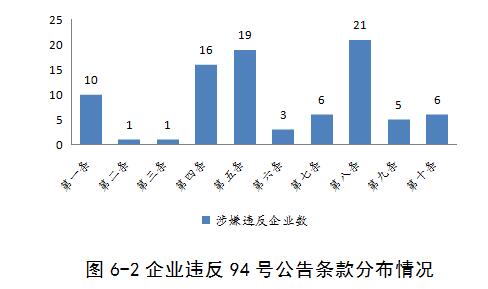

(一)企業違反總局94號公告情況。

存在主要問題:

1.未按規定對藥品儲存、運輸、進行溫濕度監測。

2.購銷藥品時,證(許可證書)、票(發票、隨貨同行票據)、賬(實物賬、財務賬)、貨(藥品實物)、款(貨款)不能相互對應一致;藥品未入庫,設立賬外賬,藥品未納入企業質量體系管理,使用銀行個人賬戶進行業務往來等情形。

3.偽造藥品采購來源,虛構藥品銷售流向,篡改計算機系統、溫濕度監測系統數據,隱瞞真實藥品購銷存記錄、票據、憑證、數據等,藥品購銷存記錄不完整、不真實,經營行為無法追溯。

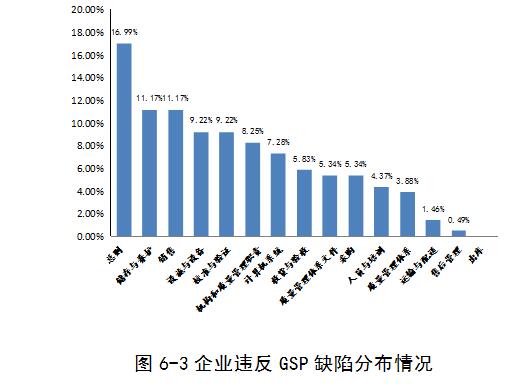

(二)企業違反總局藥品經營質量管理規范(GSP)情況。

藥品流通企業GSP缺陷主要集中于總則、儲存與養護、銷售等方面。主要存在問題:

1.未依法經營,存在虛假、欺騙行為。

企業擅自變更經營注冊地址;在經營許可范圍外設倉庫儲存藥品;為他人違法經營藥品提供條件;虛構藥品采購來源及銷售流向;藏匿票據、提供虛假資料;自查報告不真實;納稅申報表造假;篡改溫濕度監測數據等。

2.未按規定儲存藥品,未對庫房溫濕度進行有效監測、調控。

3.購銷藥品時,票、帳、貨、款不一致,特藥銷售未執行國家規定。

第七節 國外機構GMP觀察檢查

一、檢查基本情況

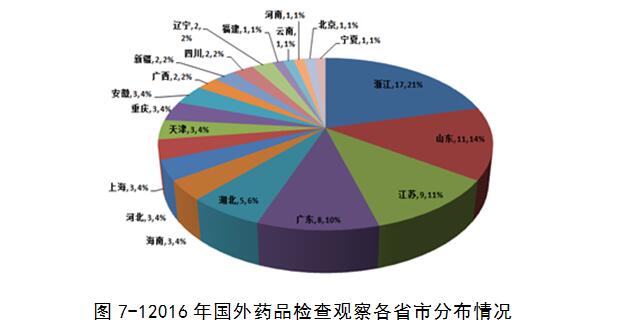

2016年核查中心共組織完成藥品生產企業的觀察檢查81家次,涉及企業76家,涵蓋浙江、山東等20個省(市),其中浙江、山東、江蘇、廣東、湖北、海南、河北占80%,與上年度相比基本一致,但各省之間比例略有變化。

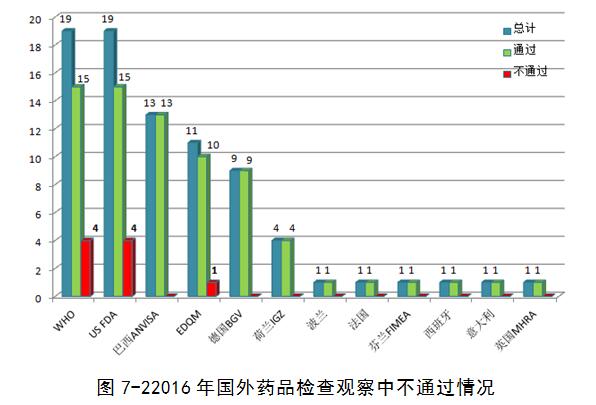

2016年檢查觀察涉及的檢查機構包括世界衛生組織(WHO)、歐洲藥品質量理事會(EDQM)、美國食品藥品監督管理局(US FDA)、德國漢堡健康及消費者保護部(BGV)、巴西衛生監督局(ANVISA)、法國國家醫藥健康安全管理局(ANSM)等12個國際組織或國外藥品監管部門。其中發現9家制藥企業出現嚴重缺陷,未通過國外監管/檢查機構的現場檢查(占比約11%)。

與2015年相比,不通過比率有所上升。在9家未通過檢查的企業中,多數嚴重缺陷項均涉及數據可靠性問題(包括重復測試至合格、修改系統時間后檢測、刪除數據、刪除審計追蹤記錄、選擇性使用數據、修改電子數據名稱、試進樣、記錄不及時、記錄不真實、數據和記錄缺失、文件記錄控制不足等),部分企業涉及到物料標準制定不合理、避免交叉污染的措施不足等方面。總體上,數據可靠性問題較為突出,這也是2016年國內企業接受國外檢查不通過率上升的主要原因,也體現出目前藥品檢查的變化趨勢。

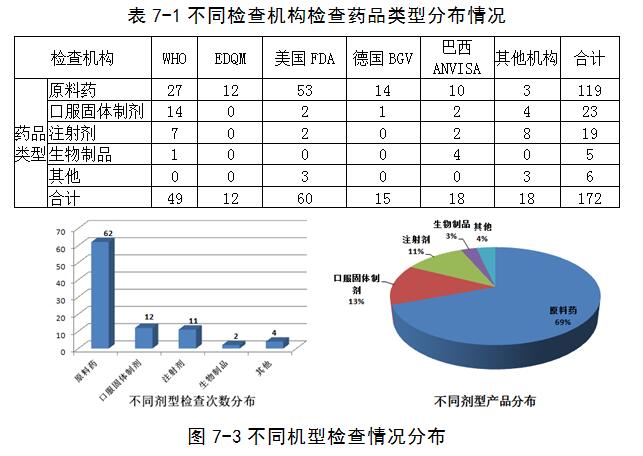

本年度觀察檢查共涉及172個藥品,包括119個原料藥、23個口服固體制劑、19個注射劑、5個生物制品。在81家次檢查中涉及原料藥的檢查共62次,約占全部檢查次數的69%,涉及口服固體制劑的檢查12次,約占全部檢查次數13%。其中原料藥占比最大,其次是口服固體制劑,其他劑型出口相對較少。與2015年相比,其他劑型(包括無菌制劑、生物制品等)接受檢查的比例有了一定的提升,占比由2015年的10%上升至18%,

二、發現的主要問題

2016年觀察檢查工作中共記錄發現的缺陷項1108項,依據我國2010版GMP正文章節對缺陷項進行分類分析發現:質量控制與質量保證、文件管理、設備、物料與產品、確認與驗證、廠房與設施六個類別的缺陷占了全部缺陷的88%。與2015年相比,文件管理部分缺陷由第4位上升至第2位,在目前企業逐漸加強數據可靠性管理的環境下仍增長了約7%(由10.5%增加至17.3%),充分體現出當前國外檢查對數據可靠性的關注程度與嚴格要求。

在國外藥品GMP檢查中,“質量控制與質量保證”部分提出的缺陷占總缺陷數的27.3%,位居首位。主要問題集中在實驗室計算機化分析儀器的管理、偏差處理與CAPA、產品質量回顧分析、變更控制、OOS/OOT結果處理、實驗室未遵循控制程序的規定、微生物檢驗管理、質量風險管理、穩定性試驗等方面。“文件管理”部分出現的缺陷居于第二位,缺陷主要集中在記錄完整性和可追溯性、文件的生命周期管理、文件完整性、記錄操作四個方面。“設備”部分出現的缺陷居于第三位,其中設備的使用與清潔、校準、維護與維修、制水系統管理四個方面的缺陷占該部分全部缺陷項的83.6%。“物料與產品”部分的缺陷項集中在供應商管理、物料與產品標識、物料流程管理、物料與產品標準的合規性、放行管理方面。“確認與驗證”方面的缺陷主要包括驗證的科學性、驗證管理、驗證文件與記錄三類。“廠房與設施”部分的缺陷主要包括環境控制、倉儲區管理、降低污染和交叉污染的措施、廠房設施的生命周期管理等四個方面。

三、不同機構藥品GMP檢查分析

檢查內容方面,盡管不同藥品GMP檢查機構檢查的重點存在一定的差異,但通過對2016年觀察檢查中的缺陷情況分析發現:質量控制與質量保證、文件管理、設備、物料與產品、確認與驗證、廠房與設施等六個部分出現的缺陷相對較多。在檢查最終報告中提出的缺陷條數方面,EDQM、WHO檢查出具的缺陷數據相對較多,平均每次檢查約20條缺陷,缺陷項目中對檢查過程中發現的問題都進行描述,檢查結束后整理編寫最終檢查報告(通常一個月左右)。US FDA在檢查中提出的缺陷條數相對較少,平均每次檢查約7條缺陷,并不將檢查過程中發現的所有問題均作為最終缺陷項,檢查員根據發現的問題結合對產品的風險進行判斷后形成最終缺陷項,并在召開檢查末次會時書面(483表)告知企業。

返回